近年來隨著全球汽車市場需求的擴大,在汽車智能化進程加速推進的同時,以激光技術為代表的先進制造技術也在不斷推動汽車制造業(yè)的更新?lián)Q代,車燈激光焊接工藝在車燈領域也迅速發(fā)展。

車燈激光焊接工藝近幾年才流行起來。現(xiàn)在主機廠對尾燈造型要求越來越高,尾燈趨于越來越復雜。摩擦焊接對制件外觀影響比較大,摩擦焊接工藝已慢慢無法滿足精密尾燈制件的要求。熱板焊接是塑料焊接技術中發(fā)展較早、工藝最為簡單的一種焊接技術。隨著技術的發(fā)展,目前,在車燈制造中使用最多的焊接方式是振動摩擦焊接和超聲波焊接。除此之外還有受到越來越多關注的激光焊接技術。在多種焊接技術的對比中不難看出,塑料激光焊接有著焊縫美觀、焊接靈活、強度高等特點,已然成為車燈焊接技術中的“潛力股”。故而激光焊接順應趨勢發(fā)展,成為未來車燈焊接工藝的新選擇。

較常見的激光焊接方式有軌跡式激光焊接、同步式激光焊接、準同步式激光焊接。軌跡式激光焊接又名順序型軸線焊接。是指焊接件和激光束按照預定的路線進行相對移動而完成的焊接。隨著激光束的移動,焊接材料熔化后冷卻凝固從而完成焊接。激光束的移動可以通過機器人來完成。這種激光焊接方式降低了加工成本,減少了工藝破壞。此塑料焊接技術單位成本極低,因此格外省錢。

同步式激光焊接是指焊縫同時被多束激光照射加熱。同步焊接沒有焊縫長度的限制,焊縫也可以不在一個平面,適合批量生產。只要夾具的壓力沿整個焊縫能夠均勻分布即可。同步焊接可以很好地完成同一平面上的焊接,如果是復雜曲面的曲線焊接。需要添加光束整形部件。通過控制和調整光束整形部件使激光能量在整個焊縫長度范圍內均勻分布。?

車燈激光焊接原理如下。在焊接過程中,兩種不同的塑料制品在壓力下被夾緊在一起。通過反射鏡、透鏡或光纖組成的光路系統(tǒng)。將激光器產生的光束聚焦在待焊接區(qū)域,激光穿過上方的透射材料,然后被下方的吸收材料吸收,并將光能轉化為熱能,使得下方的吸收材料升溫。并將熱量傳遞到上方的透射材料。在兩種材料的接觸面形成一個焊接區(qū),在隨后的凝固過程中,已融化的材料形成接頭。待焊接的兩種材料即被連接起來。

車燈的燈罩和殼體是兩種不同的材料。為了實現(xiàn)激光焊接,燈罩材料必須能夠對激光有極高的透過率。而殼體材料則必須對激光有極高的吸收率。在焊接前必須確保燈罩和殼體之間沒有凹坑和凸點。當燈罩和殼體之間存在凹坑和凸點時,兩者之間會存在間隙。且這種間隙無法通過加壓的方式去除。當激光照射在殼體焊筋表面時,殼體焊筋產生的熱量由于間隙的存在無法傳遞到燈罩上,從而導致間隙處的殼體焊筋溫度過高,發(fā)生碳化,從而影響整燈外觀。嚴重時還會影響到整燈的氣密性。

汽車大燈,也稱汽車前照燈、汽車led日行燈,作為汽車的眼睛,不僅關系到一個車主的外在形象,更與夜間開車或壞天氣條件下的安全駕駛緊密聯(lián)系。在汽車大燈的制造中,一般是由燈珠、散熱片、圓環(huán)形底座和風扇組成,而燈珠和散熱片和底座的連接中,一般都是通過焊接來實現(xiàn)對車燈幾個組件的裝配,而汽車車燈的修整中一般使用手持激光焊接裝置,對其連接部位進行固定,但手持部分中的焊頭部分容易抖動,從而導致焊接位置連接性不好。

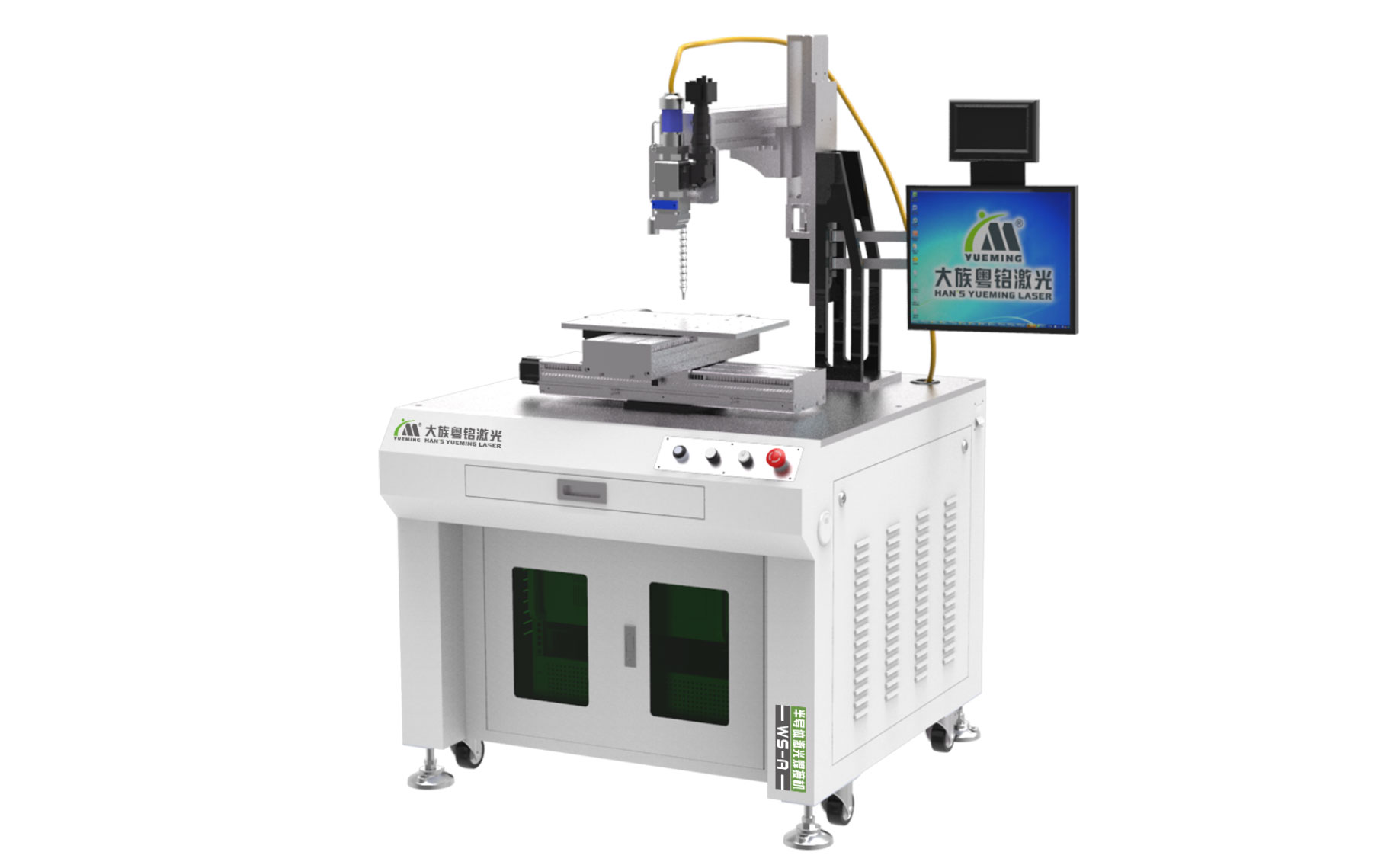

為了解決汽車尾燈、大燈、燈罩現(xiàn)有焊接技術中的問題,大族粵銘激光研發(fā)的半導體激光焊接機WS-A應運而生。

工藝優(yōu)勢

·光束能量分布均勻,激光輸出穩(wěn)定,車燈焊接效率高;

·熱輸入量小,熱影響區(qū)域小,工件殘余應力和變現(xiàn)小;

·非接觸式焊接,光纖傳輸,可達性較好,自動化程度高;

·半導體激光焊接可用于高精度塑料元件焊接,無振動、超聲波物理危害。

適用于汽車車燈、電子產品的屏蔽罩、USB接頭,殼體、芯片、導電貼片、塑料等金屬或非金屬零部件之間的精密焊接