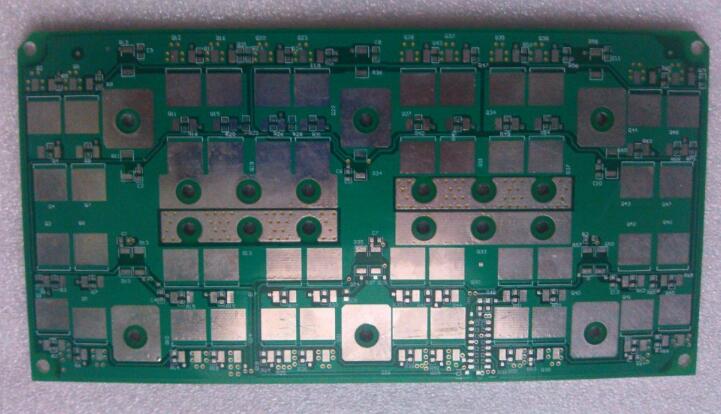

在上一篇文章“激光切割pcb板的應用-鋁基板pcb”中,我們介紹了激光切割pcb板鋁基板的概念和應用特點,下面再講下不同激光器對切割鋁基pcb板的影響。

準連續光纖激光器可以同時在連續和高峰值功率脈沖模式下工作。連續激光器的峰值功率和平均功率在連續和調制模式中總是相同的,而準連續激光器則與此不同,其在脈沖模式下的峰值功率數倍于平均功率,因此可以從幾百赫茲到幾千赫茲的重復頻率下產生具有高能量的微秒和毫秒脈沖,從而實現優異加工。相對于連續激光器的切割應用,準連續激光器切割鋁基PCB板通常采用脈沖輸出模式,切割應用時具有如下特點:

一、切割速度快

由于鋁基PCB板的厚度一般是1~2 mm為主,激光切割pcb板時通常采用氮氣輔助的熔化切割工藝。在激光熔化切割薄板金屬的過程中,金屬材料吸收激光能量后轉化成熱能,從而熔化金屬材料。從熱平衡理論計算,熔化切割具有如下的經驗公式:

P=K*(t*v*ω)

其中,P代表材料吸收的激光功率;K是一個由板材決定的固定數值;t代表板材厚度,v代表切割速度,ω代表切縫寬度。從中可以看出,在吸收的激光功率一定的情況下,切縫寬度ω越小,切割速度越快。采用高光束質量激光切割薄板時,切縫寬度ω可以做到很窄,吸收相同的激光能量卻可以達到更高效的切割。準連續光纖激光器峰值功率高,更容易去除鋁板表面的氧化層,促使鋁板對激光的吸收比率提高;且輸出光束為準基模,光纖芯徑小,因此割縫窄,切割速度更快。

二、絕緣層燒蝕區小

絕緣層的主體材料是有機樹脂,熔點較低,對熱量較敏感。準連續激光切割時采用脈沖輸出,切割的熱影小,因此絕緣層的燒蝕區也小。

三、板材的熱變形小

在自動化表面貼裝線上,電路板若不平整,會引起定位不準,元器件無法插裝或貼裝到板子的孔和表面貼裝焊盤上,甚至會撞壞自動插裝機。裝上元器件的電路板焊接后發生彎曲,元件腳很難剪平整齊。IPC標準中特別指出帶有表面貼裝器件的PCB板允許的最大變形量為0.75%,沒有表面貼裝的PCB板允許的最大變形量為1.5%。實際上,為滿足高精度和高速度貼裝的需求,部分電子裝聯廠家對變形量的要求更加嚴格,甚至有個別客戶要求0.3%。準連續激光切割的熱影響小,因此切割后板材的熱變形小,更能滿足激光切割pcb板廠家的嚴格要求。

四、切縫邊緣質量更好

與相同平均功率的連續激光器相比,準連續激光器的峰值功率更高,切鋁板時斷面更平整,微毛刺更小。

隨著國內銅鋁等原材料價格的逐步上漲,以及廠地租金和人工勞動成本的不斷上漲,采用傳統加工方式的PCB廠,加工的利潤空間被不斷侵蝕,面臨的壓力不斷加大。要想在競爭中獲得更大的利潤空間,自動化加工技術的革新、新型工藝的替代等,將是每個PCB廠亟待解決的問題。與傳統切割方式相比,激光切割pcb板的質量好、效率高、精度高、成本低、靈活性高,已經成為金屬基PCB板切割的發展趨勢。相比同功率的連續光纖激光器,準連續光纖激光器切割鋁基PCB板的切割質量更好,切割速度更快,絕緣層燒蝕區小,板材的熱變形小。